Каждый завод отличается друг от друга, однако, технология производства газобетона остается всегда неизменной — простой и надежной. Наш производственный процесс не использует кантование массива, поэтому в Aircrete заводe нет слипания слоев продукции и не требуется разделения «сырого» или «автоклавного» массива. Наша торговая марка технологий производства обеспечивает гибкий товарный ассортимент и эффективную работу завода.

1. AAC подготовка сырья, смешивание и литье

Песок (или зольная пыль) измельчают с водой в шаровой мельнице для получением суспензии песка. Другие сухие материалы (цемент, известь, гипс и добавки) транспортируются в бункеры, расположенные в смесительной башни. Алюминиевый порошок дозируется с помощью Aircrete ALU-Safe системы для обеспечения максимальной безопасности и точного дозирования.Точная и надежная Aircrete система дозирования и смешивания использует интеллектуальную систему управления программного обеспечения для измерения с высокой точностью. После точного взвешивания и дозирования, Aircrete cмеситель обеспечивает идеальное однородное распределение сырья в смеси. После заливки смеси в недавно очищенную и смазанную форму, смесь дополнительно вибрируют для устранения воздушных пробок и тем самым обеспечивая качество готовой продукции.

После заливки массива, формы транспортируются в зону отверждения, где происходит рост массива. Зеленая суспензия (или AAC смесь) изменяется в полу пластичный массив, при этом взависимости от плотности увеличивается объем в 2 или 3 раза.

2. Армирование – опция

Если Aircrete завод рассчитан на производство несущих стеновых, половых и перемычных панелей, то необходима установка отделения для армированных элементов. Перед введением арматуры в смесь, собранную стальную сетку (для перегородочных панелей) или готовую клетку (для несущих армированных панелей и элементов) погружают в ванну для антикоррозийной обработки. Ппосле заливки формы, арматура сразу же вставляется в эту форму. Точная структура AAC формулы и контроль над поднятием массива особенно важны в панели производстве.

Aircrete технология производства плоского массива в значительной степени признана лучшей для производства армированных элементов. Самое главное преимущество нашей AAC панели производства в Aircrete системе плоского массива является то, что он снижает обработку, образование трещин в массиве и других повреждений в ходе производственного процесса. Aircrete заводы соответствует последним нормам EN для армирования AAC продукции.

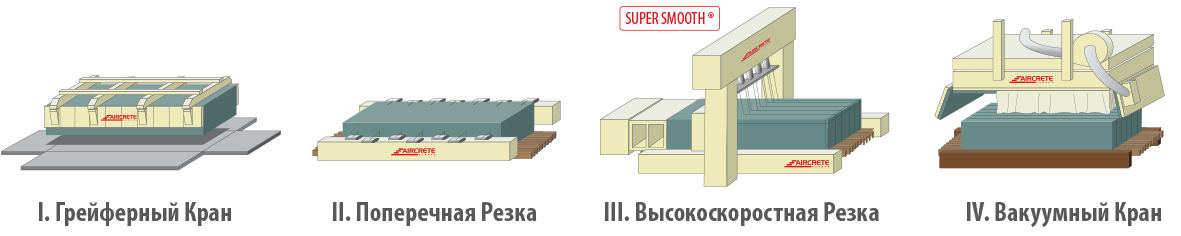

3. AIRCRETE технология резки плоского массива

Система резки представляет собой серде Aircrete завода, определяя ассортимент своей продукции и обеспечивая высокое качество ААС продукции. Инновационный процесс резки ячеистого бетона выполняется при горизонтальном расположение массива.

После роста массива и готов для резки, форма с четырех сторон в автоматическом режиме открывается и массив поднимается греверным краном. Далее опционально может быть выполнено профилирование в нижней части массива. 100% от остатков материала смешиваются с водой и перерабатываются в следующем цикле. Подъем массива грейферным краном является единственным шагом в нашем процессе, где массив подвергается механическому перемещению; что ограничивает риск его повреждения и исключает проблемы при контование массива. Поперечная резка производится с помощью осциллирующих, пневматически натянутых, стальных струн, обеспечивая точный разрез. Последней инновационной разработкой является наклонная поперечная рама.

Верхняя часть массива может быть также профилированa специальным ножом- может применяться либо к блокам для ‘шпунтового «профилирования, или панелей- профиль панелей зависит от их применения ,таких как стеновые и перегородочные панели, плиты покрытий и перекрытий. После резки, массив передвигается под вакумный кран для удаления и переработки верхнего и торцевых слоев массива. 100% от этих отходов, собираются и возвращаются на переработку в производственный процесс.

Верхняя часть массива может быть также профилированa специальным ножом- может применяться либо к блокам для ‘шпунтового «профилирования, или панелей- профиль панелей зависит от их применения ,таких как стеновые и перегородочные панели, плиты покрытий и перекрытий. После резки, массив передвигается под вакумный кран для удаления и переработки верхнего и торцевых слоев массива. 100% от этих отходов, собираются и возвращаются на переработку в производственный процесс.

4. Отверждение (упрочнение)

Массив покидает линию резки на автоклавной раме, без дополнительных механических передвижений массива (без кантования). Автоклавные рамы с массивами укладываются вертикально (2 или 3 яруса) и транспортируются напрямую в автоклав (32 см длиной).

Полный цикл отверждения составляет от 10 до 15 часов (в зависимости от вида продукции). В системе Aircrete управления автоклавами, пар передаётся между автоклавами, тем самым обеспечивая минимизацию потребления энергии и расходов.

По завершению процесса отверждения, уложенные друг на друга 2/3 массива, извлекаются из автоклава с помощью транспортера и разбираются с помощью де укладчика.

5. Разгрузка aвтоклавов и упаковка

В зоне разгрузки, полуавтоматический кран берет во всю длину автоклавированный массив и преносит его из рамы на на стол поддонов. В автоматическом режиме элементы размещаются на поддонах и транспортируются конвейером к месту хранения. После этой станции поддоны готовы к окончательной упаковке, т.е. упаковка в термоусадочную пленку и обвязка стропами.

Аналогичным образом, армированные панели и перемычки могут быть упакованы и обвязаны в автоматическом или в ручном режиме. Заводы Aircrete могут быть оборудованы разного типа упаковочными линиями, в зависимости от рынка сбыта.